与传统紫外光源相比,UV LED具有节能环保、寿命长、功耗低和波长可选等诸多优势。按照发光波长的大小,UV LED可以分为长波紫外UVA(315~400nm)、中波紫外UVB(280~315 nm)和短波紫外UVC(200~280 nm)。一般来说,发光波长大于300 nm的属于浅紫外,小于300 nm的属于深紫外。按照封装方式与集成度的不同,UV LED又可分为分立式器件与集成模组。

其中,集成模组可以分为COB(Chip On Board)和DOB(DeviceOn Board)。COB是将多颗LED芯片直接焊接在一块基板上,而DOB是先将LED芯片封装在器件内再将多个器件焊接在一块基板上。而在封装物料方面,近紫外UV LED芯片基本为垂直结构芯片,加之其加载的电功率较大,所以基本采用银胶来固晶。在进行器件贴装时,常采用锡膏。因此,UV LED互联层主要包括固晶银胶层及锡膏层。

互联层是影响LED可靠性最重要的因素之一。有研究表明,LED互联层的互联质量对LED的出光效率[1]、总热阻[2]和可靠性[3]有很大影响。其中,对于热阻的影响,Amy S. Fleischer等人研究发现:多个随机分布的小的空洞(总百分比V%)对器件总热阻(Rjc)的影响关系为Rjc=0.007V%+1.4987,而多个比较大的空洞对器件总热阻的影响关系为Rjc=1.427e0.015V% [4]。

因此,互联层内的空洞会增加器件的总热阻,而使得器件的可靠性下降。尤其对于固晶层来说,大面积的空洞会严重阻碍芯片的散热。研究表明,器件的工作温度每升高10℃,其失效率增加1倍[5]。

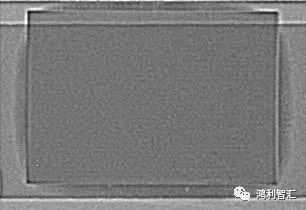

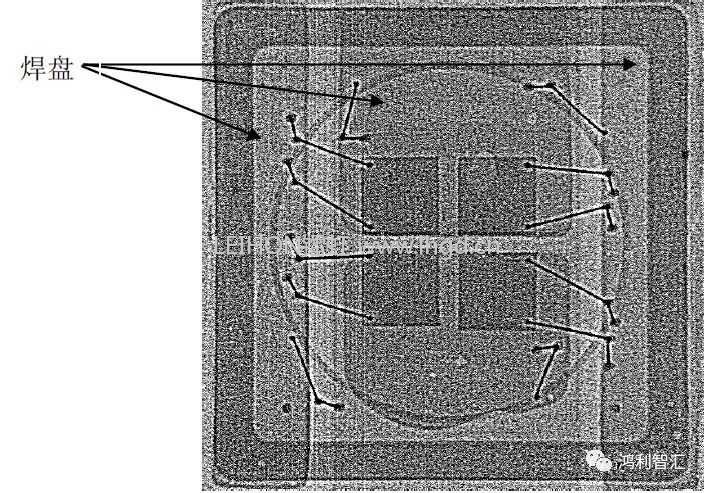

因此,为保障UV LED的性能和可靠性,互联层的空洞率控制显得至关重要。然而,目前各UV LED封装公司的封装技术水平不同,在互联层空洞率的控制水平也不同。图一所示为某家公司的UV LED芯片固晶层与器件贴装锡膏层的X-RAY图片,两种互联层的空洞率都高于20%。

当然,我司在进行大芯片(尺寸大于40 mil)固晶和器件贴装时同样会遇到互联层空洞率偏高的问题。因此,如何将互联层空洞率控制在较低水平是整个行业面临的难题。为此,本文分别从UV LED分立器件和UV LED集成模组两个方面对固晶层和器件贴装锡膏层的空洞率控制工艺进行了研究与论述。

图一 典型的UV LED的X-RAY扫描图(左:器件;右:DOB模组)

UV LED分立器件

一般来说,UV LED器件的散热路径主要有三个:①芯片-金线-线路层-碗杯-环境;②芯片-外封胶(气体或空气)-透镜(盖板)-环境;③芯片-固晶层-基板-环境。相比之下,路径①和②的散热能力很有限,路径③是主要的散热途径。而路径③内,固晶层是芯片散热的关键之处。

如上所述,UV LED分立器件的固晶层通常为银胶。而目前行业内固晶工艺主要有两种,一种是粘胶式,一种是注胶式。粘胶式固晶是采用金属或橡胶点胶头在胶盘内粘胶并转移至基板上,而注胶式固晶是采用针头将针筒内的胶注射到基板上。

相比注胶式固晶工艺,粘胶式固晶工艺更为普遍。而且,对于芯片来说,小尺寸芯片固晶基本不会出现空洞,而大于40 mil(1 mm)的芯片固晶很难控制空洞率。因此,以1.8 mm×1.2 mm芯片为例,如果采用单头点胶头很容易出现图一所示的空洞。

因此,为解决此问题,从以下方面进行了对比试验。

1、点胶头设计:参考SPT点胶头设计原则,包括形状、外形尺寸、点数和点间距等;

2、点胶次数:包括单次点胶和两次点胶,两次点胶又包括同位点胶和错位点胶;

3、点胶后点胶头抬起的延时时间:5 ms,25ms,50 ms;

4、点胶头加温:0℃,40℃,60℃,80℃。

经过大量实验,最后获得了最优工艺参数。而且,以此工艺进行批量点胶,可将固晶层空洞率控制在3%以内(如图二所示)。

图二 工艺优化后典型的固晶效果

UV LED集成模组

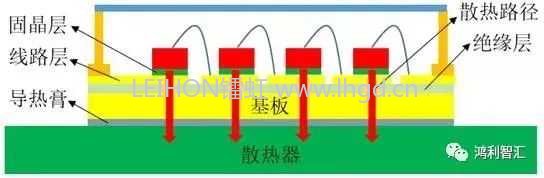

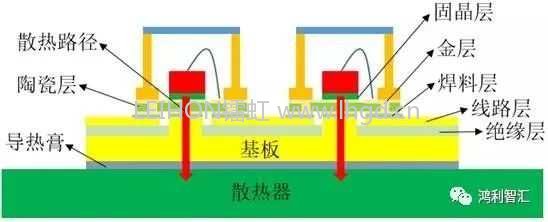

如前所述,目前市面上常见的UV LED集成模组主要有COB和DOB两种。COB与DOB的典型结构及主要散热路径如图三所示。对于COB来说,控制固晶层的空洞率即可保障各芯片的散热。

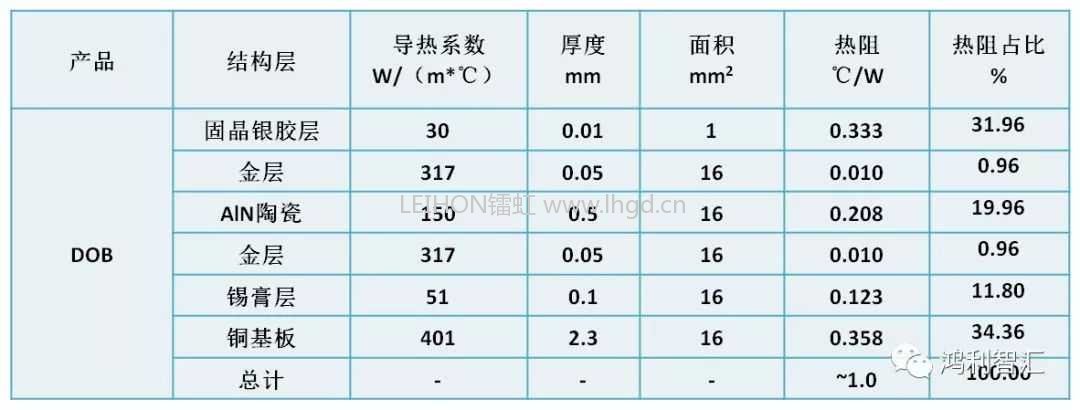

而对于DOB来说,其散热路径上固晶层与锡膏层较为关键。在不考虑接触热阻和空洞率等理想情况下进行DOB各层的热阻计算,如表一所示。从表一可见,互联层(包括固晶层和锡膏层)的热阻对DOB总热阻的占比较大。如果互联层的焊接质量不佳,例如焊料不足或空洞很多,其对总热阻的影响将更大。

对于UV LED器件与基板间的焊料层,由于焊盘面积大、物料性能和工艺水平等问题,不可避免地会产生气泡而形成空洞。目前行业内DOB模组产品的锡膏层空洞率普遍在20%以上(如图一的右图所示)。

针对此问题,我司进行了以下方面的研究:

一、不同品牌的多种锡膏对比;

二、钢网设计:不同厚度、不同图形形状和不同图形尺寸等;

三、回流炉工艺参数调整,包括温度和时间等。

经过大量实验,找到了最优工艺,锡膏层的空洞率可100%控制在10%以内(如图四所示),且5%左右空洞率的占比在80%以上。采用此最优工艺进行DOB模组的器件贴装,可实现低空洞率的互联,从而较大程度地降低了空洞对UV LED器件的光热特性和可靠性的影响。

(a)采用垂直结构UV LED芯片的COB

(b)采用垂直结构UV LED芯片的DOB

图三 典型的COB与DOB模组结构图

表一 DOB的热阻计算

总结

UV LED光源在应用端通常会面临各种挑战,尤其是热可靠性方面的挑战。在高功率密度的场合,UV LED的散热能力显得更为重要。对于UV LED器件和DOB模组来说,互联层是其散热的关键之处。

图四 工艺优化后典型的DOB模组的X-RAY扫描图

针对目前行业内固晶层和锡膏层空洞率难以控制的问题,进行了大量对比试验并获得了最优工艺参数。在进行批量固晶和器件贴装时,固晶层的空洞率可基本控制在3%以内,而锡膏层的空洞率可100%控制在10%以下,且5%左右空洞率的占比在80%以上。因此,较大程度地降低了互联层对UV LED器件的光热特性和可靠性等的影响。

在线客服

在线客服