本文简要介绍了UV LED 紫外光固化技术以及该项技术在电子行业粘合和涂装应用领域的诸多优势。产品制造商、设备制造商和化学制剂配制商阅读本文后可以了解 UV LED 紫外光固化技术的优势并知道如何在制造工艺过程中应用 UV LED 紫外光固化技术。本文以下章节展示的具体示例包括制造商如何使用UV LED 紫外光固化技术制造触摸屏、移动电话、微型扬声器和磁盘驱动器等产品。

背景

紫外线(UV)光固化技术是通过利用紫外线能量将液体变为固体的一种光致聚合作用过程。如图1所示,吸收了紫外线能量之后,光引发剂(PI)将产生自由基,该自由基通过聚合反应过程引发与粘合剂(单体和低聚物)的交联反应,从而固化或凝固油墨、涂料或粘合剂,而上述整个过程通常只需在短短数秒钟内就可以完成。

图1 - 紫外线光固化技术光聚合作用过程

自1960年最初推出之后,今天众多制造商已经在各应用领域广泛使用紫外线光固化技术, 包括平面艺术印刷到汽车前照灯涂层等等。事实上,紫外线光固化技术市场仍将不断增长,且由于其具备更高的生产效率、更优异的质量和性能,以及更好的环境效益价值,因此取代了水基和溶剂基热干燥工艺技术。

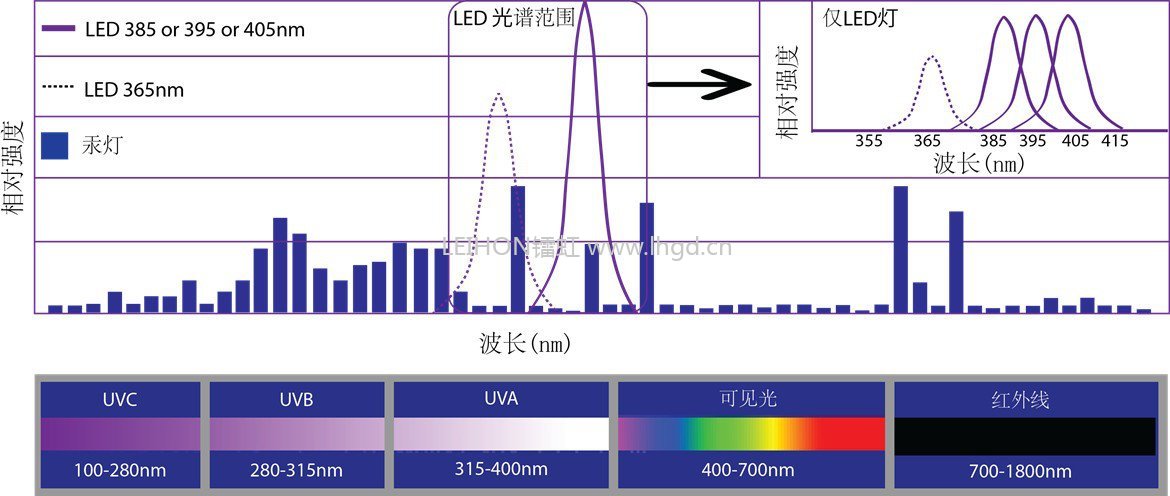

传统上而言,大多数的紫外线光固化技术通过在离子化气体(通常为汞)室内产生电弧以 激发原子,然后原子发生衰变,从而产生能够生成紫外线能量的弧光灯,向外发射光子。发射的光子涵盖范围广泛的光谱,包括一些红外线和可见光,如图2所示。但是,通常只有 约20%的光谱对于紫外线光固化工艺过程来说是有用的。

图2 - 汞灯与紫外线 LED 灯的光谱分布比较

UV LED 紫外光固化技术基础知识

UV LED是一种针对紫外线固化技术应用的发光二极管,这种二极管能以一种完全不同的方式产生紫外线能量。当电流或电子移动通过称为二极管的半导体器件时,它将以光子的 形式向外发射能量。二极管中使用的具体材料决定了这些光子的波长。如果使用紫外线发 光二极管,其输出波长范围通常很窄+/-10nm。上图2中显示了一台395nm紫外线LED灯与一台典型的汞灯的波长输出比较情况。值得注意的是,图2中显示的紫外线LED灯和汞灯在 输出强度和波长之间的差异对于理解紫外线光固化工艺过程是十分关键的。

UV LED 紫外光固化技术的商业化应用已有超过十多年的历史。然而,其独特的输出特性要求配方设计师制备出新型的紫外线化学制剂,从而便于充分利用 UV LED 紫外光固化技术的诸多优势。为了使油墨、涂料或粘合剂的紫外线光固化过程更有效果和效率,配方设计师在寻求通过 PI 的光谱吸收来交叠紫外灯的波长输出。针对典型的汞灯固化工艺过程而开发的许多现有的紫外线配方制剂使用的是广谱性 PI。通常在 UV LED 固化工艺输出范围内能够吸收一些光谱,但是大部分 PI 吸收波长范围被白白浪费。因此,为了获得更有效的固化效果,可以专门针对 UV LED 固化工艺技术研制一种新型配方制剂,使 PI 能够吸收的长波紫外线波长范围得以扩大。

优势

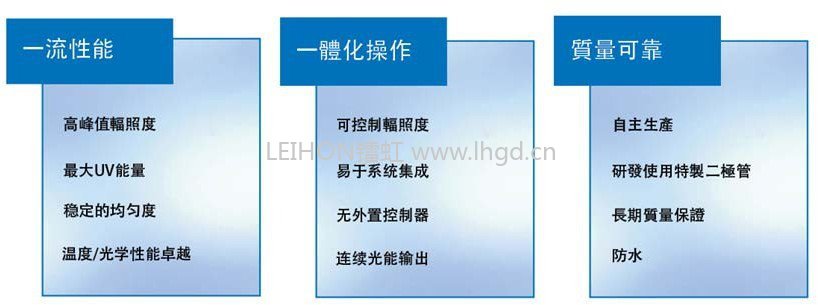

与传统的汞灯相比,UV LED 紫外光固化技术使用紫外线 LED 灯具备的众多极其显着的应用优势,其中包括更环保(无臭氧或汞排放),降低基材热量,以及更高的能源效率。除了这些优势之外,UV LED 紫外光固化技术非常适合用于电子产品制造领域,因为该项技 术具备更高的一致性和可靠的过程控制性能,且能够降低产品的停机时间,这是满足最终 用户严格需求的必要条件。UV LED 紫外光固化技术还能提供更精确的粘合效果,这是因 为该项技术可以确保更精确地定位和对齐元器件,然后在短短数秒钟内使粘合剂固化。

通常,在使用 UV LED 紫外光固化技术之后,电子产品制造商可以看到制造效率提高了 5-20%。在大多数情况下,相对于传统的水基或溶剂基化学制剂而言,紫外线化学过程可以提供改 进的固化性能和功能。例如,紫外线涂料具有优异的抗划伤性,在电子显示屏粘合和涂装 应用领域应用广泛,它还具备杰出的光学性能,如能够减少反射并改进易读性,即使是在 太阳光照射的条件下。

鉴于 UV LED 紫外光固化灯优异的外形、体积小和重量轻等优点,它非常容易设计用于制造设备,并且通过使用行业标准的 PLC 接口还可以实现简易控制。在大多数情况下,由于它固化速度较快,制造商可以实现自动化批量处理,从而显着提高生产效率。另外,由于许多电子元件体积都非常小,所以 UV LED 紫外光固化灯的聚光灯和光导管非常适合于直径达 10 毫米的固化区域。

图片:UV LED 紫外光固化技术的优势

化学制剂

针对电子应用领域的紫外线化学制剂通常包含丙烯酸酯、硅酮或环氧制剂,其中丙烯酸酯由于具备更快的固化速度,因此为制造商之首选。许多配方制剂都是单组分形式,因此其处理和涂覆非常方便。大部分的紫外线制剂都是 100%固体形式,不会产生溶剂的排放问题,并且可以根据具体的应用需求提供各种不同等级的粘度。这些配方制剂的保质期从 6 个月到数年不等。对于某些紫外线配方制剂而言,特别是那些用于粘合或封装的配方制剂,其中紫外线能量由于存在阴影区域而无法到达任意位置,因而需要使用双重固化原理来获得较好的固化效果,例如紫外线加热或潮湿固化。紫外线胶粘剂可以通过使用注射器精密点涂来粘附不同的材料,例如金属、玻璃和塑料。

在胶粘剂和涂料中的应用

众多不同的电子产品在其制造过程中都使用了 UV LED 紫外光固化技术。在这里,本文仅对以下已有显着增长的四个应用领域进行介绍,增长原因主要是深受广大消费者喜爱的移动电子产品得以开发,元器件的微型化,以及制造商对于更高生产率的需求。

触摸屏

由于在智能电话、平板电脑、电子书阅读器、移动游戏控制器和车载导航系统的广泛使用,触摸屏市场将保持持续性的增长。亚太地区已经发展成为触控屏制造领域规模最大、增长最快的区域市场。相对于弧光灯而言,UV LED 紫外光固化灯在触摸屏制造领域提供了具有更高一致性和可靠性的工艺流程,不会造成热敏感元件损坏或变色的情况。

图片:触摸屏显示器

一块触摸屏是多个不同层的组合,例如液晶显示器(LCD)或有机发光二极管(OLED)、玻璃、导电层和非导电层,以及柔性保护层。每一层都需要涂覆液体光学透明粘合剂(LOCA)以提供强大的粘合力,需要能隔绝水分渗入的保护性密封层,理想的光学性能以及能够承受阳光照射。

UV LED 固化粘合剂配方通常采用丙烯酸或环氧树脂,在 365nm 的紫外线波长照射下固化而成,具备优异的光学性能,如具有透光性、能减少反射、防雾、耐冲击及耐擦伤。对 UV LED 固化粘合剂很容易去除,且具备较高的弹性而不会在层与层之间产生收缩或拉伸,因此不会导致图像失真。

组装成一块触摸屏之前,LCD 和 OLED 显示器的制造商也可以使用 UV LED 紫外光固化技术。UV LED 固化灯具备较低的热量输出,能按需提供固化工艺作业,因此特别有利于防止敏感性元件损坏,能提供一致性的高速工艺过程。其中,一个特别的应用领域为 OLED 的边缘封装,该工艺采用环氧树脂和局部固化 UV LED 系统以提供精确、高效的固化工艺技术,从而有效隔绝水分渗入。

微型扬声器

随着智能电话、平板电脑和其他移动电子设备的普及,微型扬声器的市场也在不断增长。该项应用的挑战是需要将不同材料(金属、纸张、塑料)进行粘合,减小温度对敏感元件的影响以及高速高精度的要求。UV LED 紫外光固化技术使用丙烯酸粘合剂和通常为 365nm 的紫外光,可以实现可靠、高效的生产工艺过程。例如.在音圈与振膜的粘接中,振膜通常由聚酯薄膜、纸张或金属制造而成,整个过程仅需 2-3 秒,且 UV LED 紫外光固化灯的“冷固化” 性能不会损坏娇柔易损的振膜材料。

图片:微型扬声器

凭借 UV LED 紫外光固化技术,微型扬声器的生产速度可高达 6000 件/每小时。为了确保提供准时交货服务,在固化之后可立即通过 OEM 进行测试,从而省去了用于保持现有库存量的要求。

图片:移动电话

移动电话

除了上述提及的触摸屏和微型扬声器应用之外,UV LED 紫外光固化技术非常适合用于装配和涂装移动电话的摄 像头模组、镜头、耳机听筒、麦克风和外壳。UV LED 紫 外光固化灯可以在大批量生产作业时长期保持一致性的 输出,具备较低的热量输出,且能避免敏感性组件损坏, 使 UV LED 紫外光固化技术成为移动电话组件组装领域的有效解决方案。此外,UV LED 紫外光固化灯具备小尺寸和高功率的特性,可以容易地融入高效的制造工艺过程。

当前,移动电话中的紧凑型相机模组的组装都使用 UV LED 紫外光固化技术来粘合微型元器件。为了将透镜托架与图像传感器连接在一起,UV LED 紫外光固化技术采用了一种自动化系统, 能将紫外粘结剂精确地涂敷在传感器外壳上。接着,采用精确的定位系统准确地将透镜托架定位在传感器外壳上。最后,UV LED 紫外光固化灯可以在数秒内使粘合剂固化完毕。由于 UV LED紫外光固化技术具备较高的效率,因此移动电话组件的生产率可高达 900 件/每小时。

磁盘驱动器

UV LED 紫外光固化技术是磁盘驱动器(HDD)元器件的粘合剂固化的理想应用技术,例如悬架、读/写磁头,和磁头臂组件。UV LED 紫外光固化技术针对这些应用领域具备更高的可靠性、生产率和产量。紫外线固化胶粘剂具备较低除气性,在很短的固化时间内可轻松完成滴涂。

悬架部件,即通常所说的磁头万向架组件(HGA),用于支撑旋转磁盘表面上的读/写磁头。悬架总成还携带着从读/写磁头传送到磁盘驱动器的电子信号。由于磁盘驱动器的体积已变得越来越小,悬架和读/写磁头限制在更为严格的设计公差范围内。因此,更加难以精确、可靠地定位读/写磁头,从而不能保证安装悬架的同时还能保持其导电性。UV LED 紫外光固化技术则提供一种快速固化黏性,可以将各个部件组合在一起,同时,涂覆的导电性粘接剂将暴露在高温环境下加以固化。最近,磁头万向架组件(HGA)的生产通过利用基于环氧树脂或丙烯酸酯化学组分的导电性 UV LED 紫外光固化技术固化的配方制剂来消除两种不同粘合剂的使用需求。这种方法极大地提高了生产产量和生产率。

图片:磁盘驱动器

密封

UV胶密封使用时,主要体现的是UV光固胶的防水性、防潮性、耐候性等,避免应用环境中的水气、湿气、灰尘等浸入产品中腐蚀电子元器件。该应用在医疗器械行业产品应用较多,比如麻醉面罩、助听器、探测器、图像器械、生物芯片、血液氧合器等,当然其它行业也有不少涉及,比如汽车车载摄像头密封防水;液晶显示器主板密封和封端,等等行业。

填充

UV胶填充主要应用于CSP/BGA的底部填充。该应用的UV底部填充胶必须具有黏度低,流动速度快,工作寿命长,并且返修性能佳,同时还需具备抗冲击、跌落、抗振性好等可靠性应用特点。该应用常见涉及到的产品有MP3、USB、手机、篮牙、电脑等手提电子产品。

固定

UV胶固定一般常见的的应用端是排线固定,此类应用的UV胶应该具有表干快,深层固化快,对各种排线材质具有优良的附着力,才能起到固定作用,同时应该还需具备一定的触变性,目的是有利于操作施胶,因为固定应用,对堆积的胶量是有一定要求的。

披覆

披覆应用方式,大家也可以理解为涂覆,喷涂,刷涂。该应用主要是用于PCB板及其元器件的保护,较为常见的的类别产品是UV三防漆,UV电防胶,应用于PCB板及其元器件的目的一是提高生产效率,快速固化,二是对PCB板进行防潮、防尘、防盐雾、防腐蚀等保护,更多的相关知识,小编建议大家进入施奈仕官网详细阅读了解。

结论

UV LED 紫外光固化技术由于具备一致性和稳定性的工艺过程,同时能减小对热敏感元件的损坏,能够确保电子产品制造商获得更高的收益率和生产率。由于 UV LED 紫外光固化灯仅需很小的空间,因此可以很容易地将 UV LED 紫外光固化灯集成到较小的空间内。UV LED 紫外光固化灯不会产生臭氧排放或危险性汞废物,因此,该技术被认为是目前市场上可行的最环保、最安全的紫外线光固化技术方案。

电子胶粘剂和涂料供应商都可以使用与 UV LED 紫外光固化技术相配套的配方制剂,该配方制剂易于精确处理和涂覆,且工艺过程速度很快,因而在电子制造领域得到广泛应用。众多电子产品制造商都已在 UV LED 紫外光固化技术使用过程中受益匪浅,从而得以改进他们的生产工艺流程。触摸屏、移动电话、微型扬声器和磁盘驱动器仅仅是 UV LED 紫外光固化技术的几个具体商业化应用实例。已在使用弧光灯紫外线固化技术,或需要提高生产率的电子产品制造商都应该着眼于 UV LED紫外光固化技术。

来源:美国锋翔科技

参考文献

1. Boost Productivity With UV-Curing Adhesives by Martin Kluke and Torsten Uske, August 9, 2013,http://www.assemblymag.com/articles/91449

2. UV curable and electrically conductive adhesive for bonding magnetic disk drive components, US 6942824 B1,http://www.google.it/patents/US6942824

在线客服

在线客服